10 mai 2013 |

La Revue POLYTECHNIQUE 02/2013 |

Technique médicale

Un instrument pour le traitement de l’asthme et de la MPOC

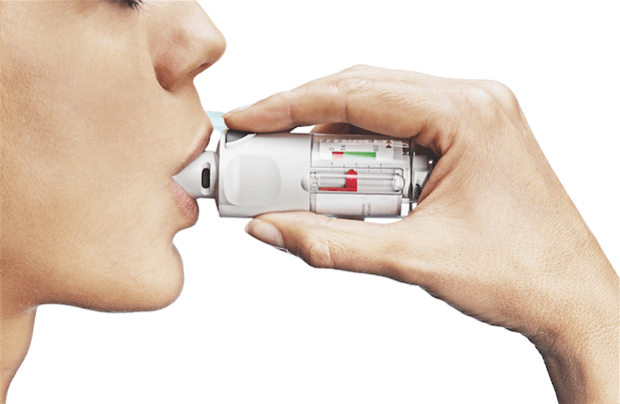

Avec les aérosols-doseurs, la précision est d’une importance capitale et cela concerne aussi bien la quantité de médicament délivrée, que la fabrication du dispositif lui-même. L’appareil mis au point par le laboratoire pharmaceutique Boehringer Ingelheim est un instrument innovant pour le traitement de l’asthme et de la maladie pulmonaire obstructive chronique (MPOC).

Quiconque a déjà pris un médicament à l’aide d’un aérosol-doseur classique sait combien il est difficile d’inhaler avec suffisamment de force et de précision pour que la dose parvienne dans les poumons. Comme ils ne sont pas certains de s’y être bien pris la première fois, beaucoup de malades reprennent une ou deux doses, «par précaution». Et ils ont sans doute raison. Une grande partie du médicament est tout simplement avalée. En cause: des gouttes trop grandes et une vitesse de propulsion trop élevée, même si l’inspiration est correcte. Et s’il était possible d’absorber le médicament en inspirant de manière profonde et détendue?

|

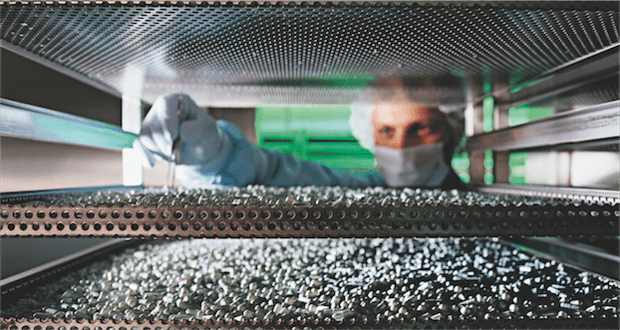

La fabrication en salle blanche

En 2011, la société Trelleborg a fait une acquisition qui lui a permis d’élargir son savoir-faire dans la fabrication en salle blanche de composants en silicone, ainsi que dans la production de produits multicomposants en silicone pour les secteurs des technologies pharmaceutiques et médicales. L’acquisition comprenait une usine à Stein-am-Rhein (SH), ainsi que des activités à Pernik, en Bulgarie, à Leganés, en Espagne et à Huizhou, au sud de la Chine.

|

Le laboratoire pharmaceutique Boehringer Ingelheim a mis au point un aérosol, le Respimat®, qui crée un «brouillard», laissant au malade tout le temps d’aspirer le médicament pour le faire aller là où il doit agir. Le Respimat® envoie deux puissants jets de liquides qui, en fusionnant à un angle déterminé, produisent une «brume légère», qui dure un peu plus d’une seconde. Fabriqué par la filiale microParts de Dortmund, en Allemagne, l’aérosol-doseur s’est révélé un succès. «Dans plusieurs études, les malades disent préférer le Respimat® à d’autres appareils», explique Frank Dieckheuer, responsable de production du laboratoire Boehringer Ingelheim.

Un appareil utilisé avec trois médicaments

L’aérosol-doseur Respimat® Soft Mist™ est actuellement utilisé avec trois médicaments: un pour l’asthme et deux autres pour la maladie pulmonaire obstructive chronique (MPOC). «Cela permet de réduire la dose par rapport aux appareils ordinaires, car les gouttelettes qui composent la brume sont plus petites et de taille très régulière, ajoute Frank Dieckheuer. «Le pourcentage inhalé augmente, tandis que la part avalée diminue».

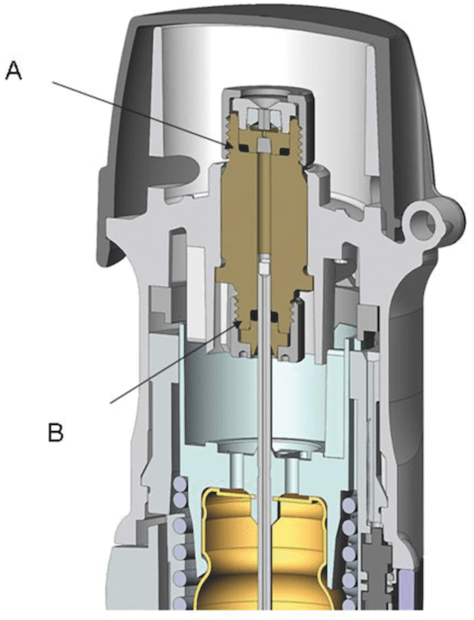

Le diffuseur monobloc est au cœur du Respimat®. Des sillons sont gravés dans une galette de silicone. La technique est la même que celle utilisée pour les semi-conducteurs. Lorsque le liquide est alimenté sous pression, deux jets fins sont produits et se transforment en brume lorsqu’ils se rencontrent. Quand on tourne la base de l’inhalateur, une dose de liquide est pompée dans la cartouche et emprunte un tube capillaire pour finalement déboucher dans une chambre de dosage. La rotation de la base provoque aussi la compression d’un ressort qui, lorsqu’on le détend, propulse le liquide dans le diffuseur. C’est un instrument de haute précision. Pour que tout puisse fonctionner parfaitement, les tolérances de fabrication doivent être sévères. Par exemple, indique Stefan Böhmer, responsable technique approvisionnement du laboratoire Boehringer Ingelheim; «la pompe doit délivrer exactement 15 mm3 de médicament avec une tolérance de 15 % seulement».

Une précision garantie par un joint torique

La principale difficulté technique pour obtenir cette précision est le joint torique en silicone au fond du dispositif, qui empêche le retour du médicament de la chambre de dosage au tube capillaire. Il doit avoir un volume de 7,464 mm3 pour réduire au maximum l’évaporation et assurer l’étanchéité, compte tenu de la pression élevée. Pour ce joint et pour les trois autres qui équipent le Respimat®, la filiale Boehringer Ingelheim microParts s’est adressée à une entité au sein de la société Trelleborg spécialisée dans les joints en silicone liquide destinés au secteur des sciences du vivant.

| Les entreprises Trelleborg et Boehringer Ingelheim microParts cherchent maintenant à réduire la tolérance de fabrication du joint torique à 0,3 mm³, seulement pour n’avoir qu’un seul tube. |

«Nous avions jusqu’ici l’habitude d’exprimer la taille en unités métriques», explique Matthias Jakob, directeur général de l’usine de silicone de la société Trelleborg à Stein-am-Rhein (SH). «Il a donc fallu imaginer une méthode de mesure du volume pour ce produit. Les surfaces doivent être parfaites, sans finition et la bavure au contact entre les deux moitiés du moule doit mesurer moins de 0,05 mm. Nous avons dû revoir à la hausse le niveau d’exigences sur notre outillage et nos processus».

La perfection a ses limites

Le silicone liquide est un matériau difficile. La filiale Boehringer Ingelheim microParts doit accepter une tolérance de 1 mm3 pour le joint torique. Ceci doit être compensé par des variations dans le volume du tube central en plastique. Stefan Böhmer explique: «Le tube central existe en trois versions, de façon à pouvoir le combiner avec le joint torique et obtenir le volume correct». Les entreprises Trelleborg et Boehringer Ingelheim microParts cherchent maintenant à réduire la tolérance de fabrication du joint torique à 0,3 mm3, seulement, pour n’avoir qu’un seul tube.

|

À propos de Boehringer Ingelheim

Dans les années 1990, le laboratoire pharmaceutique Boehringer Ingelheim a fait appel à l’entreprise microParts, spécialisée dans la technologie des microsystèmes, pour l’aider à mettre au point un inhalateur sans gaz propulseur. Le laboratoire Boehringer Ingelheim l’a rachetée en 2004, l’année où le Respimat® a été lancé. Aujourd’hui, avec une équipe de 450 personnes et deux lignes d’assemblage automatiques en salle blanche, la filiale Boehringer Ingelheim microParts a une capacité de production de 20 millions d’aérosols-doseurs par an et s’apprête à lancer le produit cette année aux États-Unis.

|

Des abonnements

Des abonnements