07 août 2014 |

La Revue POLYTECHNIQUE 05/2014 |

Robotique

Un robot parmi les collègues

Les robots apportent efficacité et fiabilité dans la production. Par la même occasion, ils déchargent les humains des lourds travaux. A l’avenir, ces machines pourront exécuter des tâches et des mouvements encore plus complexes sur le plan moteur. L’International Federation of Robotics estime que plus de 1,5 million de robots industriels seront à l’œuvre en 2015 dans le monde.

Des êtres artificiels d’apparence humaine... À l’ère préindustrielle, ils n’étaient que fantasmes, inquiétants mais fascinants, surtout chez les écrivains. Il faut attendre le XXe siècle pour avoir une définition précise de ce qu’est un robot, ainsi que pour fixer des règles de sécurité pour leur utilisation. Il y a plus de 70 ans, le très créatif auteur et biochimiste américano-russe Isaac Asimov avait cependant déjà imaginé des règles de cohabitation entre les humains et les machines programmables. Les plus importantes d’entre elles étaient l’interdiction aux robots de blesser un être humain, ainsi que l’obligation d’obéir aux ordres donnés par les humains. Cet auteur avait même imaginé que les robots pourraient prendre en charge des missions sociales, ce qui pourrait bientôt devenir réalité.

|

Des mouvements contrôlés pour un travail de précision: les robots sont devenus indispensables dans l’univers moderne de la production, surtout dans les pays industrialisés. Jusqu’ici, l’humain surveillait le robot en respectant une distance de sécurité. Ici, des parois de protection les séparent.

|

La fin du mythe de la destruction d’emplois

Dans les années 1970, beaucoup pensaient que les robots détruisaient des emplois. Cette image a évolué. Dans son étude intitulée «Positive Impact of Industrial Robots on Employment» publiée en 2011, le cabinet de conseil international Metra Martech a conclu que les robots avaient permis de créer trois millions d’emplois. De plus, ils en créeraient un million de plus à travers le monde au cours des cinq années suivantes, notamment dans l’électronique grand public, dans l’industrie alimentaire, dans le secteur de l’énergie solaire et éolienne, ainsi que dans la production de batteries. Sans l’automatisation et la robotique, garantes d’une production rentable, il y aurait trois à cinq millions d’emplois en moins dans le monde.

Les robots sont très présents dans l’industrie.

L’International Federation of Robotics estime que plus de 1,5 million de robots industriels seront à l’œuvre en 2015 dans le monde. Cette demande en constante hausse est un avantage pour l’entreprise ABB. Au printemps 2013, le groupe BMW lui a, par exemple, commandé 2400 nouveaux robots, essentiellement pour des tâches de collage et de soudage par point. Ces robots sont construits dans les usines de Ratisbonne et Leipzig, en Allemagne, et à Tiexi, en Chine.

|

Plus de 40 robots d’ABB travaillent chez Trisa à Triengen (LU), principalement à l’emballage final. À Degersheim (SG), des robots soudent des caissons pour Lista Office AG. ABB teste une collaboration sans barrière de sécurité avec son robot concept (images dans le sens des aiguilles d’une montre).

|

Efficaces, fiables et écologiques

Il y a de bonnes raisons de développer l’utilisation de la robotique. «Les robots réduisent les coûts d’exploitation et améliorent la qualité des produits ainsi que les conditions de travail», souligne Henrik Ryegard. «Grâce à eux, la production est plus efficace, plus fiable et plus écologique». Jusqu’à présent, les principaux clients étaient le secteur automobile et l’industrie des métaux, mais on constate, aujourd’hui, une augmentation de la demande dans d’autres secteurs, comme l’électronique, par exemple.

Dans l’électronique grand public les smartphones, les tablettes, ainsi que les consoles de jeu sont encore en grande partie fabriqués à la main. Le potentiel d’automatisation est donc important dans ce domaine. Le fabricant taïwanais Foxconn, qui produit pour la société Apple, a récemment annoncé son projet d’acquérir un million de robots pour ses ateliers de production.

Dans leur ouvrage intitulé «Race Against the Machine», Erik Brynjolfsson et Andrew McAfee, économistes au Massachusetts Institute of Technology, comparent l’évolution de la branche à la révolution de l’agriculture au XXe siècle, lorsque de nouvelles technologies ont permis d’atteindre une production de masse. Pour le gouvernement américain, la robotique représente une formidable opportunité de développer l’industrie de transformation aux Etats-Unis. Les pays membres de l’Union européenne ne sont pas en reste; ils encouragent la recherche en matière de robotique.

Les robots ont également fait leurs preuves dans les moyennes entreprises, nombreuses en Suisse. PB Swiss Tools, basé dans la vallée de l’Emme (BE), fait confiance aux robots d’ABB depuis 30 ans. Actuellement, cette société utilise 18 de ces assistants articulés sur ses deux sites de production, principalement pour décharger les presses à injection. «Désormais, il n’est plus possible de produire en Suisse de manière rentable des articles de masse, comme les tournevis, sans recourir à l’automatisation», souligne Frank-Peter Kirgis, directeur de la Robotique chez ABB Suisse. Même si la société PB Swiss Tools est bien implantée sur le marché haut de gamme des tournevis, des clés dynamométriques, ainsi que des outils spéciaux grâce à la qualité de ses produits, elle peut se permettre de proposer des prix plus élevés que la concurrence, le niveau du franc suisse exerçant une grande pression sur les marges et sur le rendement de la production.

|

Une chance pour l’Europe

Interview du professeur Bernd Kuhlenkötter au sujet du potentiel de la robotique en Europe. Il dirige l’Institut für Produktionssysteme de la faculté de mécanique de l’Université technique de Dortmund, en Allemagne.

Les robots et les humains travaillent de plus en plus main dans la main. Qu’est-ce que cela signifie pour l’industrie?

Les techniques de sécurité ont évolué, supprimant les barrières de sécurité séparant les humains des robots. C’est une vraie chance, car cela permet de renforcer les activités de production en Allemagne et en Europe. Cela exige néanmoins un compromis raisonnable entre l’automatisation et le recours à la main d’œuvre humaine. Une fois cet équilibre atteint, les processus de production et de montage deviennent rentables.

Il existerait donc un gros potentiel d’automatisation robotique dans le montage?

On utilise encore peu de robots dans ce domaine. L’automatisation HART reste dominante. Pour fabriquer des petites pièces en grandes quantités, comme des commutateurs d’éclairage, par exemple, les entreprises utilisent le plus souvent des circuits pneumatiques ou électriques. Il est vrai que c’est une technique rapide. Mais plus les clients demandent des variantes d’un produit, plus l’utilisation de robots est pertinente, d’autant que le cycle de vie des produits est de plus en plus court. En effet, les robots sont rapides et flexibles. D’ailleurs, il est intéressant de noter que les entreprises recrutent de plus en plus de techniciens pour travailler avec eux.

Dans votre projet de recherche intitulé «rorarob», un robot doit aider les employés d’une usine à réaliser des opérations de soudage. Est-ce un exemple typique de la future coopération homme/machine?

Le projet rorarob porte sur le soudage de pièces lourdes, qu’un individu serait incapable de manipuler seul. Utiliser des outils mécaniques serait long et peu pratique. Les robots sont donc très utiles dans ce cas. Le soudeur délimite un environnement de travail ergonomique dans lequel il est toujours en sécurité. Il peut réajuster le robot à tout moment, à l’aide d’une souris 6D. Il y a souvent des tolérances dans le soudage. Un robot ne peut cependant pas déterminer par lui-même s’il faut retoucher une soudure ou pas. Voilà donc un bon exemple de coopération.

Vous travaillez aussi sur des robots expérimentaux qui apprennent au contact des humains.

Dans le projet HaptoRob, les robots doivent contrôler des éléments de commande dans des voitures, par exemple. Ils testent le contact des commutateurs, des régulateurs, ainsi que des boutons actionnés par l’automobiliste pour éviter tout problème. Un robot est capable d’évaluer objectivement ces commutateurs. Dans notre projet, nous le programmons en approchant sa main d’un commutateur. Ce n’est pas une opération exacte. C’est la raison pour laquelle le robot s’ajuste ensuite lui-même pour actionner le commutateur systématiquement dans la même position, malgré un guidage imprécis. C’est important, sinon je n’aurais pas des valeurs comparables. Nous sommes en mesure de démontrer dans le cadre de ce projet, qu’un robot industriel standardisé peut être utilisé pour cette tâche.

Quel est le ressenti des employés de l’usine vis-à-vis de cette collaboration avec les robots?

Le blocage était grand en ce qui concerne le projet rorarob. Le robot ABB que nous utilisons pèse trois tonnes. Lorsqu’il se déplace, les employés sont très intimidés la première fois, d’autant qu’ils ne peuvent pas voir le robot à l’œuvre pendant le soudage, mais ils se sont progressivement détendus. Nous étudions évidemment des moyens d’atténuer les blocages. Le visuel et le déplacement jouent un rôle important. Les futurs robots, comme les modèles concepts Dual Arm d’ABB, par exemple, se déplacent à la manière des humains, même si ce n’est pas toujours le mouvement optimal pour le robot. Cela calme néanmoins les craintes des employés.

De nouveaux règlements sont-ils nécessaires?

Le robot concept d’ABB est utilisable. Il est conforme aux directives de sécurité des caisses professionnelles d’assurances sociales. Avec des robots, il est cependant important d’avoir une vision globale de la situation. A chaque changement, si vous placez, par exemple, une pince dans la main du robot, vous devez recalculer le risque.

|

Des robots dans la production

Lista Office AG à Degersheim est, elle aussi, une société suisse innovante, qui mise sur l’automatisation pour la fabrication de ses produits de qualité supérieure. Chez ce fabricant de meubles de bureau haut de gamme, trois robots industriels ABB prennent en charge de longues opérations, comme le soudage des caissons et des pieds de bureau. Grâce à des processus sophistiqués, ils limitent les projections pendant le soudage, réduisant ainsi la durée et l’étendue des retouches.

Les robots sont de mieux en mieux intégrés aux processus de production. Le robot industriel ABB IRB 140, par exemple, est utilisé sur la chaîne de montage de la société ZF Lenksysteme pour appliquer le joint en silicone sur le boîtier de direction. A l’aide de son système de caméra Quiss RTVision, ce robot commence par vérifier la position du boîtier et la corrige. Il applique ensuite le silicone d’un trait, une tâche qui n’est pas facile: le silicone ne doit pas pénétrer dans le boîtier, ni salir l’installation. Les systèmes de dosage étaient jusqu’ici commandés séparément, une commande pour le robot, une pour le dosage, ainsi qu’une pour la pompe. ABB a développé une solution intégrée pour cette la société. Le robot pilote l’application complète, ce qui permet de coordonner parfaitement tous les processus entre eux.

Les capteurs haptiques ont également été améliorés chez les robots. Ils mesurent la résistance lorsqu’un robot appuie sur un bouton, par exemple. La chaire de robotique industrielle et d’automatisation de la production de l’Université technique de Dortmund, a développé pour le projet «HaptoRob» un système dans lequel des robots tournent ou appuient automatiquement sur des commutateurs et des boutons, dans le cadre d’un essai d’endurance. Le but est d’améliorer le contrôle qualité: les robots sont ainsi en mesure de vérifier de façon objective, rapide et précise si tous les éléments de commande de la machine sont parfaitement assemblés. Jusqu’à présent, les employés se chargeaient de le faire manuellement.

Le secteur des biens de consommation est aussi un marché prometteur pour l’automatisation robotique. Des robots y sont d’ores et déjà utilisés pour des applications inhabituelles intéressantes. Deux robots ABB sont utilisés, par exemple, pour emballer les pralinés «One by One» de la célèbre marque Toblerone à Berne. Chaque chocolat est placé sur un tapis pour ensuite être enveloppé sans difficulté. Ce qui paraît simple en théorie ne l’est pas en pratique. Plus de 200 triangles chocolatés sont traités lors de chaque opération. Si l’un d’entre eux bascule, cela risque de perturber la production, voire d’entraîner l’arrêt des machines. Cette tâche exige donc un concept d’installation élaboré et une programmation très précise du robot.

|

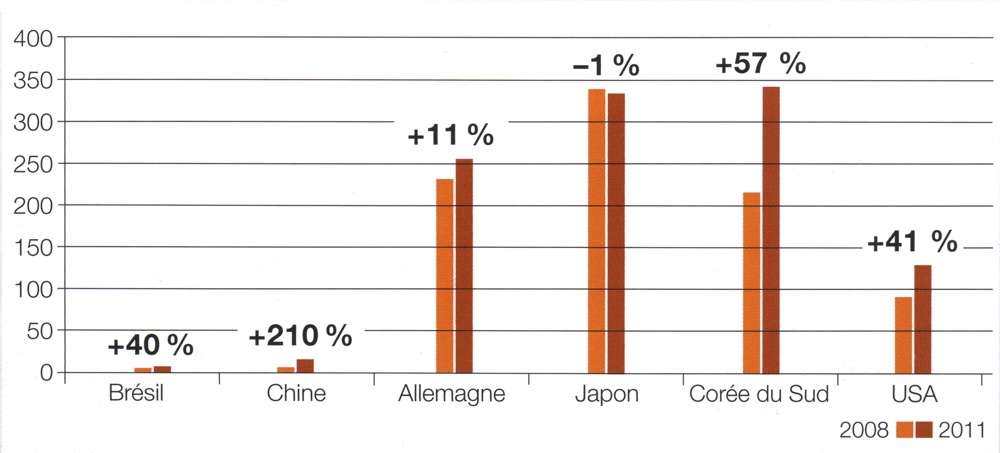

L’essor des robots

Hormis au Japon, le nombre de robots ne cesse d’augmenter. Le graphique indique la quantité de robots à l’œuvre pour 10’ 000 employés de production. Les États-Unis enregistrent un important retard dans le domaine de l’automatisation. |

Des robots utilisés pour emballer des brosses à dents

Des brosses à dents de la société suisse Trisa sont emballées à l’aide de robots ABB. Un million de brosses environ quittent l’usine chaque jour. Plus de 40 robots sont à l’œuvre, principalement pour l’emballage final. Le modèle IRB 2400 saisit six paquets de brosses à dents, leur colle une étiquette et les contrôle à l’aide de son œil de détection. Chez Müller Bräu, un modèle IRB 6600 empile des caisses de bières. Et en Australie, l’entreprise de nettoyage Fresh Bins a installé des robots ABB sur ses camions. Le robot saisit les poubelles, une deuxième machine les nettoie dans le camion, puis le robot les remet dans la rue. L’ensemble du processus ne dure que quelques secondes.

Actuellement, les robots utilisés dans l’industrie travaillent encore dans une zone séparée. Il s’agit donc davantage d’une association que d’une vraie cohabitation entre l’homme et le robot dans la production. A l’avenir, les robots devraient cependant se rapprocher de leurs homologues humains. On peut déjà en avoir un aperçu au centre de recherche ABB de Ladenburg, en Allemagne. Depuis 2009, les chercheurs travaillent dans le cadre du projet «Rosetta», sur un «robot concept» à deux bras pour des applications de production.

Rosetta est l’acronyme de «Robot control for Skilled ExecuTion of Tasks in natural interaction with humans; based on Autonomy, cumulative knowledge and learning». Ce projet, d’une durée de quatre ans et placé sous l’égide d’ABB, bénéficie du soutien de l’Union européenne. Plusieurs partenaires participent aussi à ce projet, notamment le Politecnico di Milano (Italie), la Lunds Universitet (Suède) et le Fraunhofer Institut für Produktionstechnik und Automatisierung de Stuttgart (Allemagne).

Le robot concept se déplace à la manière des humains, est avenant et apprend vite. Son collègue humain lui montre sur l’ordinateur ce qu’il doit faire. Aucune programmation n’est nécessaire. Les instructions se font sous forme graphique. Par exemple, le robot doit assembler les pièces d’un bouton d’arrêt d’urgence. Au lieu de définir des instructions pour chaque étape, comme «Déplace la main de A vers B», l’utilisateur déplace un robot virtuel comme devra le faire son pendant réel. Celui-ci applique les instructions et tente d’optimiser ses mouvements à chaque montage par la méthode «Learning by Doing», jusqu’à maîtriser la plus rapide. Le robot concept du projet Rosetta est conçu pour travailler directement avec des humains. Les chercheurs concentrent leur travail de développement sur la sécurité et l’acceptation. Le robot ne doit ni mettre en danger, ni effrayer les gens.

Les chercheurs du Politecnico di Milano ont donc demandé à des sujets de travailler avec le robot et ont étudié les signaux physiologiques: l’activité musculaire, la conductivité de la peau, ainsi que la fréquence cardiaque. Les chercheurs ont constaté que l’humanisation des mouvements des robots favorise leur acceptation. «Plus le mouvement de la machine est naturel, plus le stress des personnes travaillant avec le robot diminue», explique Paolo Rocco du Politecnico di Milano. Les chercheurs travaillent sur un nouveau concept de sécurité dans le cadre de Rosetta. «Notre objectif était de développer un robot intrinsèquement sûr», a déclaré Thomas Reisinger d’ABB. «Autrement dit, la vitesse de travail du robot ne doit jamais mettre en danger les mouvements des personnes présentes».

Les robots ne sont pas seulement sûrs, ils sont aussi très fiables. ABB estime qu’il s’écoule en moyenne 80’000 heures entre deux pannes, à condition qu’un entretien soit réalisé toutes les 10’000 heures. Cette fiabilité est très importante. Le fabricant de meubles Swedwood établi à Hultsfred, en Suède, utilise 30 robots 24 heures sur 24, toute l’année, à pleine capacité. Ce fabricant produit la célèbre série d’armoires Pax d’Ikea. L’entreprise approvisionne la Scandinavie, le Benelux et l’Angleterre. Une armoire Pax sort toutes les dix secondes de la chaîne de production. Les robots transforment, enduisent et traitent le bois, montent, transportent et emballent les pièces. Toute défaillance serait très coûteuse. C’est la raison pour laquelle l’entreprise utilise la technologie Advanced Remote Diagnostic développée par ABB (voir encadré).

|

La solution Advanced Remote Diagnostic (ARD)

L’Advanced Remote Diagnostic (ARD) est une solution associant maintenance à distance et maintenance proactive. Les points sensibles des robots sont les paliers, les articulations, les engrenages, les moteurs, ainsi que les câbles. Le robot effectue des exercices réguliers en déplaçant tous les axes dans tous les sens. Le Predictive Mechanical Diagnostic intégré à l’ARD mesure le courant du moteur. L’application Web Remote Service compare les données à une base de données et identifie le moindre écart. Si les valeurs augmentent, cela peut indiquer que les engrenages ou le moteur ne fonctionnent pas correctement. Dans ce cas, l’équipe d’entretien d’ABB avertit l’exploitant d’un problème potentiel, fournit des informations sur l’état de fonctionnement, donne éventuellement des conseils d’entretien. En cas de défaut, les données correspondantes sont transmises aux experts ABB, qui les analysent dans un délai d’une heure. Ils transmettent ensuite des consignes de réparation à l’exploitant. Des techniciens peuvent également se rendre sur place en quelques heures pour amener des pièces de rechange, si nécessaire. |

Une machine dotée de compétences sociales

Dorénavant, les robots pourront communiquer de manière beaucoup plus directe avec les gens. Les robots sur lesquels travaille Cynthia Breazeal, responsable du groupe Personal Robots au MIT Media Lab de Cambridge, aux Etats-Unis, possèderaient des compétences sociales. Elle étudie la communication verbale et non verbale entre l’humain et la machine. Une de ses créations a été baptisée Leonardo. Dans le cadre d’une expérience, ce robot apprend, au contact d’une personne, à appuyer sur des boutons de différentes couleurs dans un ordre précis. Un sujet assume le rôle d’enseignante et lui montre l’action à répéter. Le robot suit son regard et confirme avoir compris la tâche par un signe de la tête. L’enseignante a inconsciemment adapté son comportement au robot. Dans la leçon suivante, elle attendait que le robot établisse un contact visuel ou réexpliquait un point si le robot paraissait indécis. Il faudra cependant attendre un certain temps encore avant d’avoir des robots comme les Hubots de la série TV suédoise «Real Humans», qui ont une apparence et un comportement humains.

ABB Suisse SA

1007 Lausanne

Tél.: 058 588 40 50

www.abb.ch

Des abonnements

Des abonnements