25 juin 2013 |

La Revue POLYTECHNIQUE 03/2013 |

Automatisation

Une installation de conditionnement pour viandes et charcuteries

La coopérative Migros Suisse orientale a procédé en octobre 2010 à la mise en service d’une installation de conditionnement automatisée des commandes de viandes et charcuteries, remplaçant ainsi l’ancienne préparation manuelle. Dotés de la technique d’entraînement et de commande Siemens, les robots portiques empilent les barquettes sur les palettes de transport dans les règles de l’art et avec une sécurité intégrée.

Celui qui, le soir, ouvre une «barquette» de viande des Grisons et la déguste avec appétit n’imagine probablement pas les processus logistiques que ce produit a suivis avant d’arriver sur sa table. Après la production et le conditionnement proprement dits, le voyage du gros producteur au client final se poursuit, aujourd’hui, via les distributeurs et la filiale de vente. Les véhicules utilisés pour ce voyage sont des conteneurs normalisés, c’est-à-dire des barquettes en matière plastique avec un fond homogène, de hauteur variable, adaptées aux différentes tailles de conditionnement des produits à base de viande fraîche et de la charcuterie.

| La conduite de l’installation peut être réalisée sur site en cas d’incident, via le mobile panel MP177 à câble. |

Dans le cas de la coopérative Migros Suisse orientale (GMOS), ces produits proviennent, d’une part, des entreprises de transformation de la viande propres à la Migros, d’autre part, de fournisseurs externes. Dans les deux cas, les côtelettes, saucisses à cuire, le salami en tranches, etc. sont pré-conditionnés dans des containers et livrés à la centrale de distribution à Gossau (SG), conformément aux commandes des différentes filiales. «Notre tâche consiste à regrouper les containers destinés à la livraison aux filiales de manière aussi optimale que possible sur les palettes», explique Walter Betz, responsable «flux marchandises réfrigérées» chez GMOS. Cela paraît simple, mais ça ne l’est pas. Car chaque maillon au sein de cette chaîne de livraison a ses exigences particulières. Les filiales veulent que les étiquettes des conditionnements soient toujours visibles sur la face extérieure de la palette, par exemple. Les filiales ayant des volumes de commandes importants aimeraient avoir les produits triés par rayons, c’est-à-dire la viande fraîche et la charcuterie sur des palettes distinctes – cela simplifie la répartition au sein de la filiale. Pour le transporteur, il est important que les palettes empilées soient équilibrées malgré les hauteurs différentes des barquettes de conditionnement. «Les containers empilés ne doivent pas ressembler aux gratte-ciel de Manhattan», estime Walter Betz en plaisantant, «car des écarts trop importants compliquent la fixation de la sécurité de transport».

| Le système de visualisation des processus et de conduite basé sur le logiciel Simatic WinCC permet la surveillance de l’installation ChaKo (conditionnement charcuterie) par une seule personne. |

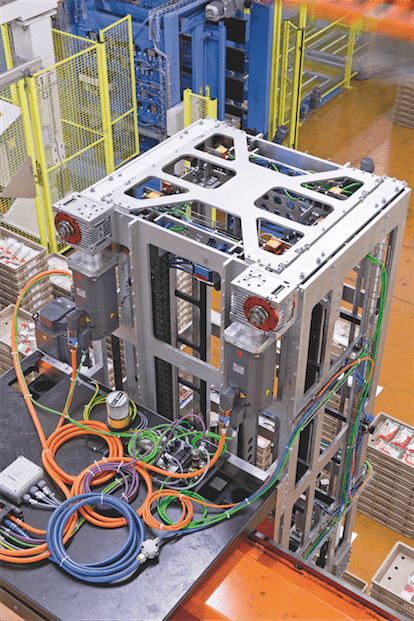

Un robot-portique doté d’un système de préhension novateur

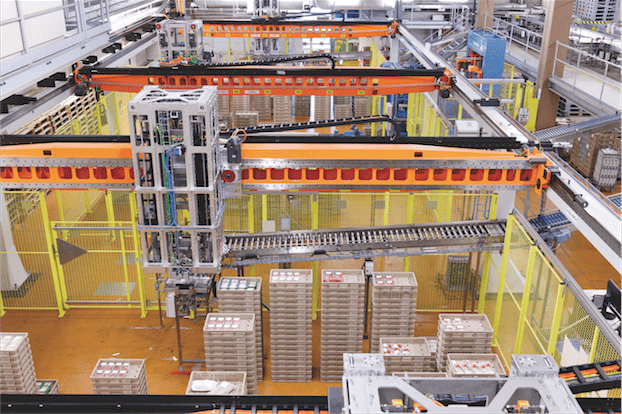

La nouvelle installation, qui satisfait cette exigence ainsi que d’autres, s’appelle «ChaKo». Elle a été construite et livrée en octobre 2010 par la société Wyss Technik AG, aujourd’hui, Wyss Logistik AG à Kestenholz (SO), en collaboration avec l’entreprise Kaiser Industrie-Automation AG à Oensingen (SO). L’installation de conditionnement automatisé des commandes se compose de deux cellules dotées chacune de deux robots-portiques qui rassemblent les piles de containers pour la livraison aux différentes filiales, sur 400 emplacements de palettisation. Les marchandises sur palettes en provenance des entreprises externes sont dépalettisées et insérées au processus, dans une troisième cellule.

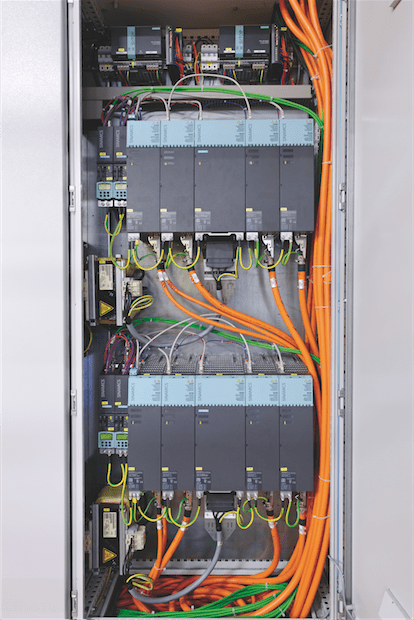

«La véritable innovation sur cette installation, ce sont les dispositifs de préhension permettant un traitement souple des différentes tailles de conditionnements», explique Christian Glanzmann, directeur des ventes technique de l’entreprise Kaiser Industrie-Automation AG. En qualité de sous-traitant de Wyss Technik AG, sa société, chargée d’assurer toute l’ingénierie électrique, a misé sur la combinaison éprouvée associant un API Simatic S7-300 CPU 317F-2 PN/DP, la périphérie décentralisée ET 200S et la technique d’entraînement Sinamics S120.

| Les conteneurs sont transférés vers les portiques sur des bandes à rouleaux et identifiés à l’aide de leurs étiquettes. |

Priorité à la sécurité

Une des exigences du client était l’intégration de la base de données Migros Oracle au dispositif de visualisation des processus et de conduite WinCC. Des données propres aux filiales sur la poursuite du traitement, comme l’affectation aux tournées, la logique d’empilage et le type de palettisation sont transférées dans la commande de l’installation de conditionnement à partir de la base de données. Etant donné qu’aucune perturbation du flux de données consécutive à un incident affectant une partie de l’installation ne doit survenir, la société Siemens a effectué une analyse de la sécurité de ces opérations. Le respect des diverses exigences de sécurité a également joué un rôle important lors de la réalisation de la commande du portique (cf. encadré).

| Les robots-portiques disposent d’abord les conteneurs sur les emplacements de conditionnement prédéfinis pour les filiales, puis les empilent sur les palettes mises à disposition. |

L’intégration au processus

Pour le reste, la commande ne se distingue pas par des chiffres records quant au nombre d’axes pilotés. «Nous avons réalisé beaucoup d’automatisation avec peu d’entraînements», estime Christian Glanzmann. Le véritable défi de ce projet a été l’intégration de la nouvelle installation automatisée de conditionnement aux processus et installations logiques préexistants. La transition à partir de l’ancien conditionnement manuel a dû être réalisée sans perturbation du flux de marchandises et sans altération de la qualité des livraisons. Les bandes à rouleaux du dispositif de conditionnement manuel ont été intégrées à la nouvelle installation. Elles servent aujourd’hui encore à la mise à disposition des marchandises aux petites filiales, qui représentent un dixième environ du volume total.

|

Deux robots-portiques travaillent en parallèle par cellule. Le système de préhension spécifique autorise une manutention souple de conteneurs de différentes tailles.

|

|

La technique en bref

Des modules de périphérie de sécurité sont raccordés de manière décentralisée à la commande Simatic S7-300 CPU 317F-2 PN/DP via l’interface intégrée Profibus-DP ou Profinet (Profisafe).

Sur l’installation ChaKo (conditionnement charcuterie), les fonctions de sécurité suivantes sont intégrées:

|

|

À propos de Kaiser Industrie-Automation AG

Cette entreprise d’ingénierie basée à Oensingen (SO) conçoit et réalise des solutions dans les domaines des commandes dévolues au flux des matériaux, des systèmes de supervision intégrés, de la gestion des entrepôts, ainsi que de la gestion du système d’information. Les prestations de services comprennent le conseil, la conception électrique, la technique de commande, la formation, la maintenance et le support. L’entreprise est certifiée Siemens Solution Partner.

www.kaiser-ag.ch |

Siemens Suisse SA

1020 Renens

Tél.: 0848 822 844

www.siemens.ch

Des abonnements

Des abonnements